|

Механизмы движения автоматов или ходовые механизмы предназначены для перемещения дуги относительно свариваемых кромок по траектории, необходимой для получения швов заданной конфигурации. Скорость перемещения дуги должна быть равна скорости образования шва. Механизм движения представляет собой чаще всего трех - или четырехколесную тележку, к которой крепится сварочная головка. Тележка может перемещаться по рельсу или непосредственно по изделию. Мощность привода тележки расходуется на преодоление сопротивлений от веса всего аппарата и от веса гирлянды проводов управления и сварочных проводов. Скорость движения тележки в зависимости от скорости образования шва заданного сечения может настраиваться плавно изменением числа оборотов двигателя, фрикционными вариаторами или ступенчато, при помощи сменных шестерен, сменных ходовых колес разного диаметра или применением коробок скоростей.

Важной задачей при движении автомата является компенсация отклонений электрода от оси шва.

1. Поперечная настройка и корректировка мундштука с электродом относительно свариваемых кромок может производиться вручную или автоматически.

Ручное направление электрода по кромкам выполняется при помощи механических или электрических корректоров, по указателям. При сварке открытой дугой указателем служит сама дуга или шов, при сварке под флюсом - механический или световой указатели. Первый крепится через изоляционную прокладку к аппарату или мундштуку таким образом, что его положение относительно копирующей детали (например, мундштука) может настраиваться. Желательно, чтобы крепление указателя допускало его отклонение при встрече с препятствиями. Механический указатель находится на определенном расстоянии от поверхности кромок, что может привести к погрешностям (в зависимости от угла зрения). Этого недостатка лишен световой указатель, который состоит из осветителя и системы линз, проектирующей узкий световой пучок в виде точки или короткой линии на поверхность изделия. При этом исключено влияние угла зрения. Однако световой указатель неприменим при интенсивном освещении зоны сварки.

Для ручной корректировки используются и такие средства наблюдения за дугой, как промышленное телевидение, проектирование изображения дуги на матовое стекло и др.

Ручные корректоры обеспечивают точность направления электрода в пределах 1,5 - 2,5 мм, в зависимости от расстояния между указателем и электродом, от инерционности корректировочной системы и отсутствия в ней люфтов, от скорости сварки и тренированности сварщика. Практикой доказано, что ручная корректировка эффективна при скорости сварки не более 60 - 80 м/ч. При больших скоростях сварщик не всегда успевает придать электроду нужное положение.

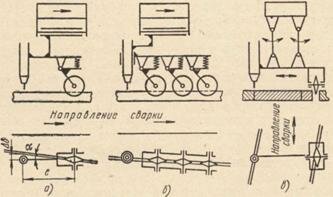

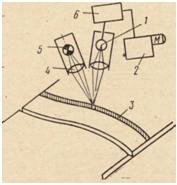

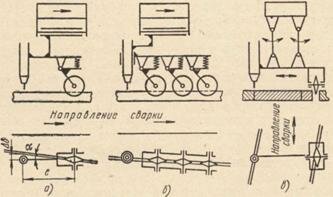

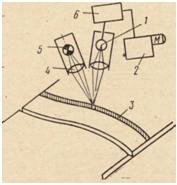

Механические копирующие системы (рис. 1) представляют собой регуляторы прямого действия, где рабочий орган (мундштук) жестко связан с механическим копирующим элементом в виде ролика или костыля, перемещающихся по свариваемым кромкам или по копиру, повторяющему конфигурацию шва. Мундштук или головка имеют, по крайней мере, одну степень свободы (вокруг оси, совпадающей с направлением движения) для перемещения поперек шва совместно с копиром. Системы такого типа отличаются простотой и надежностью, но они могут быть использованы только в тех соединениях, где имеется гарантированный зазор между кромками или другая база для механического копирования (угол, нахлестка или др.). Кроме того, так как копир (рис. 1,а) расположен на определенном расстоянии 1 от электрода, возникает погрешность слежения ∆b, которая тем больше, чем больше расстояние 1 и чем больше отклонение а между линией направления движения ходового механизма и линией шва.

Частично этот недостаток может быть устранен применением самоустанавливающихся копиров с 2 - 3 роликами (рис. 1,6). Копирные ролики могут поворачиваться вокруг оси мундштука на рычаге, обеспечивая расположение роликов и электрода на одной прямой линии, что исключает погрешность слежения «∆b». Третий ролик сохраняет «прямую линию» при прохождении копира через сборочные прихватки. На рис. 68, в показана схема копира для направления электрода по шаблону, расположенному параллельно шву.

Рис. 1 Механические роликовые копиры

а - жесткий, б - самоустанавливающийся, в - с параллельным шаблоном

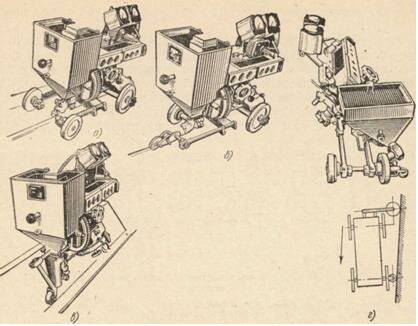

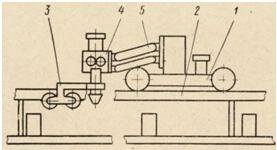

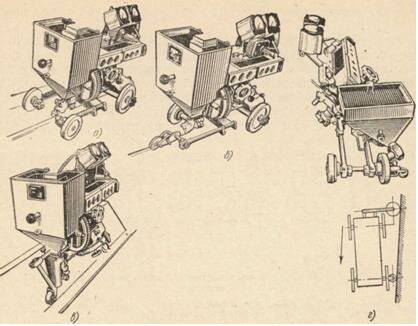

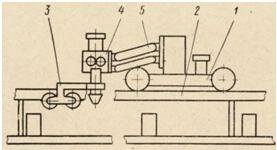

Механические копиры весьма эффективны в сварочных тракторах. На рис. 2 показаны различные настройки трактора ТС - 17 - Р. При настройке по рис. 2, а ходовая тележка трактора опирается на 4 колеса; задние колеса - ведущие. В настройке по рис. 2,б передние колеса заменены двумя клиновидными роликами, размещенными в зазоре между кромками и прижатыми к изделию весом трактора.

При сварке угловых швов точность направления электрода может быть достигнута только копированием обеих деталей, образующих угол. При сварке «в лодочку» это достигается заменой одного из передних колес копирным роликом и установкой на уровне задних колес бокового упорного ролика. Прижим к стенкам достигается весом трактора (рис. 69,в).

Рис. 2 Различные настройки трактора ТС - 17 - Р:

а - с опорой на все колеса, б - с клиновидным роликом в зазоре, в - с копирным роликом, г - с перекосом ходового механизма

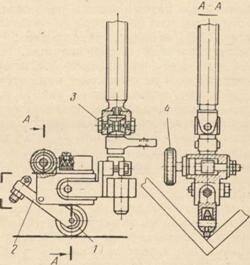

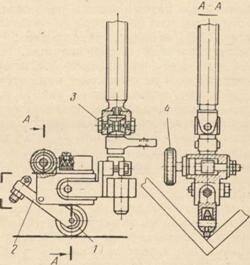

При сварке наклонным электродом (настройка по рис. 2, г) прижим трактора к вертикальной стенке достигается вследствие некоторого перекоса ходового механизма в сторону направления сварки. Трактор как бы наезжает на вертикальную стенку, прижимаясь к ней, и движется с некоторой горизонтальной пробуксовкой колес. В некоторых случаях, например, при сварке угловых швов малого сечения, такое самокопирование является недостаточным. Оно дополняется точным подкопированием при помощи клиновидного ролика (рис. 3).

Рис. 3 Мундштук трактора ТС - 17 - Р, предназначенный для сварки угловых швов наклонным электродом:

1 - копирный ролик, 2 - рычаг подпружиненный, 3 - шарнир, 4 - корректор положения копирного ролика относительно электрода

Механические копиры просты и надежны в работе, однако они требуют наличия разделки или постоянного зазора между свариваемыми кромками и специальных выездных площадок для окончания швов. Механические копиры непригодны при сварке шва, ось которого представляет ломаную линию или имеет переменную кривизну. В некоторых случаях такие швы могут быть сварены при помощи шаблонов, повторяющих конфигурацию шва (см. рис. 1, б).

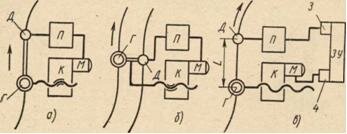

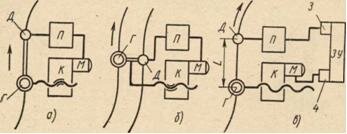

Рис. 4 Схемы различных систем бесконтактного слежения за стыком:

а - с датчиком перед электродом, б - с опорной линией, в - с записывающим устройством

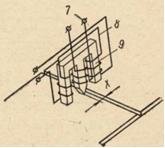

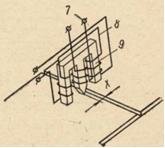

Следящие системы косвенного действия (бесконтактные) применяются при невозможности пользоваться механическими копирами (стыковые швы без зазора и разделки, швы непрямолинейные и др.). Как правило, такие системы (рис. 4) содержат датчик Д, регистрирующий отклонение шва, усилитель - преобразователь П, перерабатывающий информацию, исполнительный механизм К, воздействующий на положение мундштука или горелки Г.

Система, показанная на рис. 4,а, в которой датчик установлен впереди мундштука, обладает недостатками аналогичного механического копира. Более точное копирование достигается в системе, приведенной на рис. 4,б, когда параллельно оси шва устанавливается шаблон или наносится так называемая опорная линия, выполненная в виде риски, нанесенной краской, наклеенной цветной полоски и т. п. Эти дополнительные операции снижают производительность процесса.

Эффективное решение задачи копирования движения мундштука системой с запоминающим устройством видно из рис. 4,в. Датчик Д, расположенный на расстоянии 1 от мундштука Г, передает - через преобразователь П сигнал записывающему устройству 3. Сигнал фиксируется устройством ЗУ на запоминающем элементе (магнитная лента, бумажная лента, механическое устройство и др.). Последний движется со скоростью равной или кратной скорости сварки. Таким образом за то время, пока мундштук пройдет путь сигнал, записанный в точке 3, попадает под считывающее устройство 4, которое через усилитель передает команду исполнительному механизму К.

Надежность и эффективность следящей системы зависят, в первую очередь, от типа и конструкции датчика. Применяются несколько типов датчиков.

Фотоэлектрический датчик основан на изменении величины фототока в элементе 1 (рис. 5) в зависимости от интенсивности отраженного опорной линией 3 светового потока, излучаемого осветителем 5 и сфокусированного линзой 4. При отклонении луча от опорной линии интенсивность потока изменяется, давая сигнал, который поступает через усилитель 6 к исполнительному механизму 2 следящей системы.

Рис. 5 Схема фотоэлектрического датчика для слежения за стыком:

1 - фотоэлемент, 2 - исполнительный механизм, 3 - опорная линия, 4 - фокусирующая линза, 5 - осветитель, 6 - усилитель

Рис. 6 Схема электромагнитного датчика

Недостатком этого способа является чувствительность элемента1к посторонним источникам света, в том числе к бликам дуги. В реальных датчиках применяются устройства, исключающие влияние светового фона (при помощи второго датчика, реагирующего только на фон) и другие системы, определяющие, в какую сторону отклонился луч.

Электромагнитный датчик основан на изменении магнитной проницаемости сплошного тела и тела, собранного со стыком. Как видно из рис. 6, при расположении среднего стержня электромагнита 9 против стыка (Х=0) магнитный поток в обеих ветвях обмоток 8 одинаков. Так как магнитные потоки в каждой из ветвей направлены встречно, суммарная э. д. с. системы равна нулю. При смещении системы поперек шва (ХО) равенство двух магнитных потоков нарушается, в результате чего включается измерительная обмотка 7. Система с электромагнитными датчиками весьма чувствительна к величине зазора и к его отсутствию, смещению кромок и окалине на их поверхности.

Из других систем слежения можно назвать, например, такие, в которых использованы радиоактивные изотопы; они состоят из источника излучения α, (β или γ - лучей и приемника излучения, расположенных по обе стороны стыка. Свариваемое изделие ослабляет интенсивность излучения, пропуская только узкий пучок лучей против стыка.

Системы косвенного действия для направления электрода по стыку получили относительно небольшое применение из - за малой их универсальности, сложности выполнения и чувствительности к внешним помехам. Они применяются, главным образом, в массовом производстве, в специализированных установках и аппаратах (при сварке труб, швов большой протяженности и др.).

Рис. 7 Схема автомата с плавающей головкой:

1 - ходовая тележка, 2 - рельсовый путь, 3 - мундштук, 4 - сварочная головка, 5 - шарнир

С повышением скорости сварки и ростом уровня автоматизации сварочного производства объем применения следящих систем прямого и косвенного действия значительно возрастает.

2. Вертикальное перемещение мундштука относительно кромок в автоматах, движущихся по рельсам, может осуществляться вручную или автоматически.

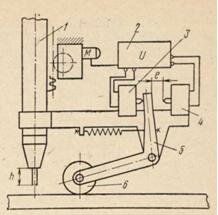

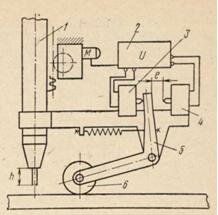

В первом случае достаточны ручные или моторные с ручным управлением корректоры. Для автоматического поддержания вылета электрода применяются механические копиры непрерывного действия или электромеханические импульсного действия. На рис. 7 показан автомат, ходовая тележка 1 которого движется ио рельсовому пути 2, а сварочная головка 4 подвешена на шарнире 5 и может свободно плавать по вертикали. Постоянный вылет поддерживается упорными роликом 3. Указанный ролик воспринимает неуравновешенный вес сварочного автомата. Поэтому устройства такого типа применяются в тех случаях, когда вес плавающей головки сравнительно невелик и когда есть площадка для выхода ролика или устройство для его фиксации в конце шва. В головках тяжелого типа часто применяются электромеханические системы регулировки вылета (рис. 8).

Рис. 8 Схема электромеханического копира вертикального перемещения:

1 - мундштук, 2 - блок управления, 3, 4 - концевые переключатели, 5 - рычаг, 6 - копирный ролик

Зазор 1 между рычагом 5 и кнопками переключателей 4 и 3 определяется величиной допустимых колебаний вылета электрода. При минимально допустимом вылете h под действием ролика 6 рычаг 5 нажимает на концевой выключатель 4 и по команде блока 2 поднимает всю систему 1 на заданный шаг. Опускание системы происходит в обратном порядке при предельном увеличении вылета. Наиболее простым и надежным способом поддержания постоянства вылета электрода является применение самокопирующихся тракторов, движущихся по свариваемым листам (см. рис. 2).

Автор: М. Г. Бельфор, В. Е. Патон "Оборудование для дуговой и шлаковой сварки и наплавки"

|