|

Газы, вводимые в зону дуги, создают благоприятные условия для существования дугового разряда и предохраняют дугу и расплавленный металл от вредного воздействия газов, содержащихся в атмосфере. Для защиты дуги используют инертные (аргон и гелий) активные (углекислый газ, азот) газы, различные смеси газов (Аr+О2, Аr+N2, Аr+H2, Аr+СО2, СО2+О2, Аr+СО2+О2 и др.), а также пары воды. Физические свойства аргона и гелия приведены в табл. 1.

Таблица 1

| Элемент |

Атомный вес |

Масса одного литра, г |

Температура кипения, °С |

| Аргон (Аr) |

39,944 |

1,7833 |

- 185,5 |

| Гелий (Не) |

4,003 |

0,17847 |

- 269,9 |

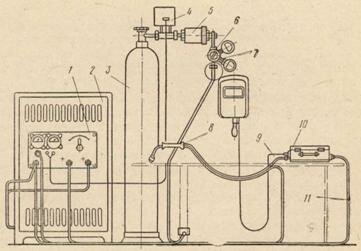

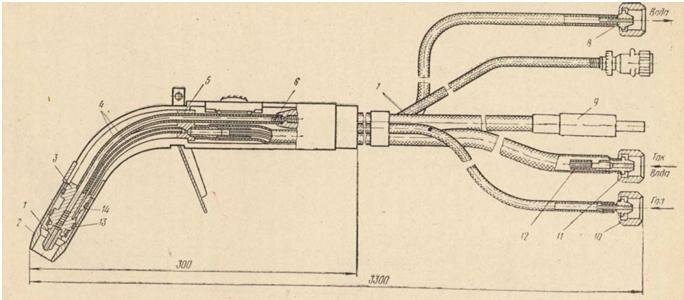

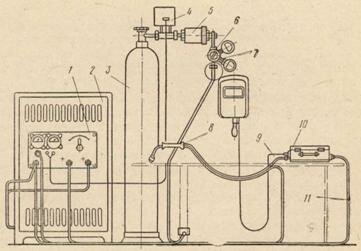

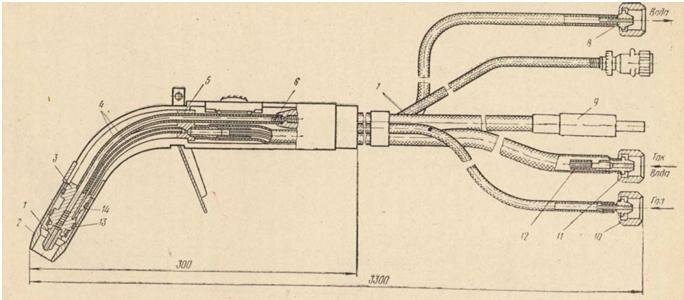

Рис. 1 Общая схема установки и полуавтомата А - 547У для сварки в среде защитного газа:

1 - пульт управления, 2 - источник питания, 3 - баллон, 4 - подогреватель газа, 5 - осушитель газа, 6 - редуктор, 7 - расходомер, 8 - горелка, 9 - гибкий направляющий шланг, 10 - механизм подачи, 11 - сварочный привод.

Углекислый газ имеет молекулярный вес 44,01 и плотность 1,97686 г/л. При нормальном давлении кипение происходит при - 78,9° С. Однако при повышенных давлениях углекислота может оставаться в жидком состоянии при температуре до +31,0° С.

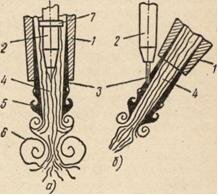

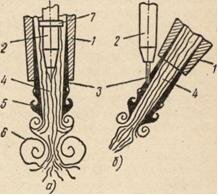

Рис. 2 Газовая струя при сварке в защитной газовой среде:

а - концентричная электроду, б - под углом к электроду;

1 - сопло, 2 - мундштук с наконечником, 3 - ламинарный поток, 4 - турбулентный поток, 5 - зона завихрения, 6 - смесь газа с воздухом, 7 - отражатель

Общая схема установки и полуавтомата для сварки в среде защитных газов приведена на рис. 1. Кроме известных элементов (механизма подачи 10 с катушкой, сварочного провода гибкого направляющего шланга 9, горелки 8 и источника питания 2), в него входят; баллон 3 с защитным газом, подогреватель 4, осушитель газа 5, редуктор 6, понижающий давление газа и регулирующий его расход, расходомер 7 и газовый клапан или вентиль.

Надежность газовой защиты дуги и сварочной ванны - важнейшее условие хорошего качества шва. Газовая струя располагается, как правило, концентрично электроду (рис. 2, а), а в некоторых случаях - под углом к нему (рис. 2, 6). Эффективность защиты зависит от конструкции горелки и формы сопла, от конфигурации изделия, типа свариваемого соединения, расстояния сопла от изделия, скорости сварки и подвижности воздуха в помещении, где производится сварка.

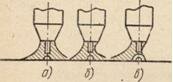

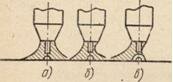

Рис. 3 Влияние скорости сварки на эффективность газовой защиты:

а - нормальная скорость, б - повышенная скорость, в - излишне большая скорость

Важным элементом горелки для сварки в защитной газовой среде (см, рис) является сопло 8, через которое подводится струя 6 защитного газа. Размеры и конфигурация сопла должны быть такими, чтобы характер истечения газа был ламинарным *. Неспокойный, турбулентный** характер истечения газа приводит к подсосу в газовую струю воздуха, что ухудшает защиту расплавленного металла. Характер истечения газа показан на рис. 2, а. Как показали многие исследования, ламинарная структура газового потока обеспечивается в цилиндрическом сопле при отношении длины сопла l к его диаметру d - (l/d)>1.

Наибольшая равномерность струи достигается, когда газ поступает в камеру сопла через рассекатель, отверстия которого направлены перпендикулярно стенкам сопла, или если камера сопла снабжена отражателем 7 (рис.2).

При выходе из сопла толщина ламинарного потока постепенно уменьшается, газ рассеивается движением окружающего воздуха. Это особенно ощутимо при сварке в ветреную погоду или при большой скорости перемещения горелки (рис. 3). Влияние движения окружающего воздуха сказывается тем более, чем меньше расход газа, когда поток защитного газа становится нежестким. При излишнем расходе газа происходит его завихрение, что также снижает надежность защиты.

Сопло горелки сильно нагревается сварочной дугой. К поверхности сопла прилипают брызги металла. Поэтому сопла быстро изнашиваются и подлежат замене. Кроме того, брызги металла, прилипающие к поверхности сопла, нарушают ламинарный характер истечения газа. Конструкция сопла должна быть простой в изготовлении и недорогой. Как правило, сопло представляет собой цилиндрическую трубку, закрепленную в изолированной от горелки обойме при помощи винта или упругого устройства (рис. 4). Такие сопла 1 изготовляют из медной трубки. Некоторое уменьшение прилипания брызг достигается хромированием поверхности трубки. Иногда применяют керамические сопла, но они дороги в изготовлении. Брызги к ним хорошо прилипают и в дальнейшем удаляются с трудом. Прилипание брызг можно значительно уменьшить принудительным охлаждением сопла. Однако такие сопла сложны, дороги и неудобны в эксплуатации. Удачная конструкция сопловой части горелки показана на рис. 5, где простое трубчатое сопло 2 насажено на мундштук 3 на уплотнительных резиновых кольцах 13, образуя камеру 14 для циркуляции охлаждающей воды.

Иногда применяют составные сопла, в которых между внутренней и наружной трубками имеется изоляционная прослойка.

Водоохлаждаемые горелки применяют при сварке на больших токах, в газовых смесях или в среде аргона.

В СССР выпускается ряд полуавтоматов для сварки в СО2, инертных газах или в смесях газов. По технологическим и эксплуатационным признакам полуавтоматы для сварки в СО2 разбиты на две группы:

-

для сварки проволокой диаметром 0,8 - 1,4 мм на токах до 315 А;

-

для сварки проволокой диаметром 1,6 - 2,0 мм на токах до 500 А;

Полуавтоматы первой группы рассчитаны на сварку металла толщиной 0,8 - 4 мм и для угловых швов с катетом 1 - 7 мм в различных пространственных положениях, второй - на сварку металла средней толщины и для наплавки.

Шланговый полуавтомат А - 547У (см. рис. 1) относится к первой группе. Он состоит из легкой малогабаритной коробки, в которой находятся механизм подачи электрода 10, катушка с проволокой и шкаф управления.

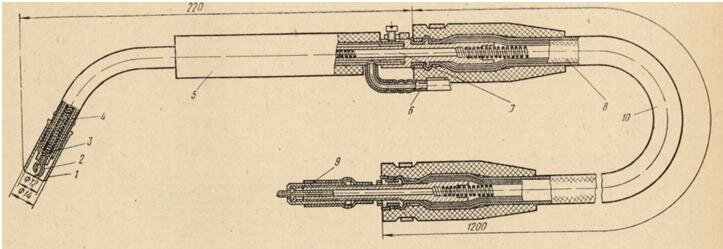

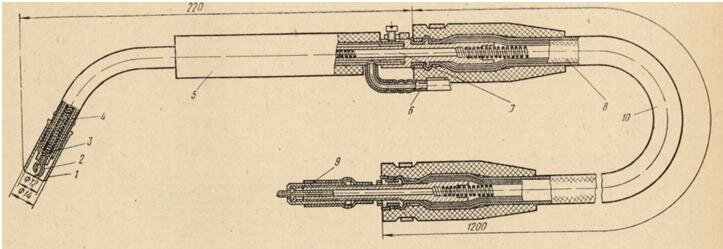

Рис. 4 Горелка легкого типа полуавтомата А - 547У:

1 - сопло, 2 - токоподвод, 3 - отверстие выхода газа, 4 - спираль, 5 - ручка, 6 - подвод газа, 7 - зажим держателя, 8 - токоподводящая оплетка, 9 - натяжная гайка, 10 - шланг.

Рис.5 Горелка ГДП - 6 полуавтомата ПДПГ - 500

1 - наконечник, 2 - сопло, 3 - мундштук, 4 - трубка, 5 - колодка, 6 - спираль, 7 - направляющий шланг, 8 - слив воды, 9 - зажимная часть, 10 - подача газа, 11 - подача воды, 12 - токопроводящая жила, 13 - кольцо уплотняющее, 14 - камера

Подача проволоки осуществляется механизмом с электродвигателем постоянного тока, позволяющим плавно изменять скорость подачи изменением его оборотов и сменой подающих роликов (диаметром 20 и 30 мм). Особенностью электросхемы полуавтомата является то, что контактор КС, обмотки электродвигателя ОВМ и подогреватель газа ПГ питаются от сварочной цепи. Таким образом, в цепи управления нет высокого напряжения и отдельного источника тока для ее питания. Перед началом сварки выключателем Вк производится подключение всей аппаратуры полуавтомата. При нажатии кнопки «Пуск», расположенной на щитке сварщика, замыкается цепь катушки силового контактора, срабатывает контактор и на горелку подается сварочное напряжение источника питания, одновременно включается двигатель механизма подачи Л1 и в зону дуги начинает подаваться электродная проволока. Замыканием проволоки с изделием возбуждается сварочная дуга. Процесс сварки продолжается пока замкнута кнопка «Пуск». При отпускании кнопки «Пуск» размыкается цепь катушки контактора, т. е. выключается сварочный ток и двигатель подачи электродной проволоки. Процесс сварки прекращается.

Контроль режима сварки производится по показаниям вольтметра и амперметра, установленным на пульте управления.

Полуавтомат А - 547У снабжается двумя горелками: легкой - для проволоки 0,8 - 1,0 мм (см. рис. 4), массой 120 г с шлангом длиной 1200 мм и тяжелой - для проволоки 1,2 - 1,4 мм. Легкая горелка имеет пояс из упругого изоляционного материала, на который с натягом одевается цилиндрическое сопло 1. Через гибкий направляющий шланг 10 подается проволока. Вокруг спирали 4 расположена токоподводящая оплетка 8. Газ подводится по отдельной трубке 6, присоединенной к штуцеру.

Оплетка 8 направляющего шланга является токоведущей, припаяна к входному и выходному штуцерам. Для натяжения оплетки и для сжатия направляющей спирали служит натяжная гайка 9.

Изменение положения шва в пространстве требует изменения и режима сварки. При переходе от нижних к вертикальным или потолочным швам режим (скорость подачи, напряжение) следует уменьшать. Вести сварку горизонтальных швов на малом режиме нецелесообразно из - за низкой производительности. Это особенно ощутимо при сварке швов, положение которых изменяется в пределах одного сварного соединения, например, при сварке неповоротного стыка трубопровода. Частая корректировка режима вручную занимает много времени, поэтому в некоторых сварочных полуавтоматах предусмотрены устройства для дистанционного управления режимом сварки. Особенно эффективны так называемые двухрежимные аппараты, позволяющие получать по выбору один из двух заранее выбранных режимов. Устройство для дистанционного переключения режима делает полуавтомат удобным не только при изменении положения шва в пространстве, но и для таких операций, как начало шва или заварка кратера.

К числу двухрежимных относится шланговый полуавтомат А - 929С. Конструктивно он похож на ранее рассмотренные полуавтоматы, однако его электрическая схема позволяет выбрать перед началом сварки и зафиксировать две величины скорости подачи электродной проволоки и сварочного напряжения.

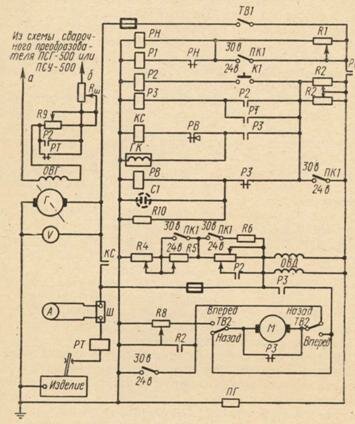

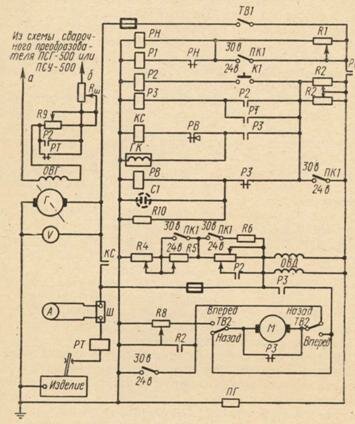

Рис. 6 Принципиальная электрическая схема полуавтомата А - 929С:

ПГ - подогреватель газа, РН - реле напряжения, Р1 - реле промежуточное, ТВ1, ТВ2 - переключатели, ПК1 - пакетный переключатель, Ш - шунт, R1 ÷ R10 - сопротивления, С1 - конденсатор

В процессе работы переключение режимов производится нажатием (высокий режим) или отпусканием (низкий режим) кнопки К1, расположенной на ручной горелке полуавтомата. При нажатии на кнопку К1 включается реле Р2, которое нормально закрытыми контактами включает дополнительные сопротивления в цепь обмоток возбуждения ОВД и якоря двигателя М, нормально открытым контактом включает реле РЗ и нормально открытым контактом шунтирует реостат R9 в цепи обмотки возбуждения сварочного преобразователя Г.

Реле РЗ нормально закрыты.м контактом отключает реле РВ, нормально открытым контактом включает газовый клапан ГК и подготовляет цепь включения контактора КС, нормально открытым контактом подготавливает цепь включения двигателя М. Кроме того, реле РЗ размыкает нормально закрытый контакт, шунтируюший якорь двигателя М. Через определенное время реле РВ нормально закрытым контактом включает контактор КС, который включает сварочную цепь и двигатель М подачи электрода. Начинается сварка на высокой скорости подачи электрода и высоком напряжении.

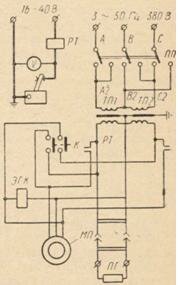

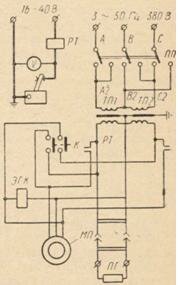

Рис. 7 Принципиальная электрическая схема полуавтомата А - 537У и А - 537Р:

ТП1, ТП2 - понижающие трансформаторы, ПГ - подогреватель газа, V - вольтметр

При этом срабатывает реле РТ, которое своим нормально закрытым контактом не допускает отключения реле РЗ при отключении реле Р2. Для перехода на низкий режим необходимо отпустить кнопку К1, после чего отключается реле Р2, которое своим нормально открытым контактом вводит в цепь обмотки возбуждения ОВГ сварочного генератора реостат Р9, подвижный контакт которого должен быть установлен так, чтобы генератор снизил напряжение до требуемой величины. Сварка продолжается на малой скорости подачи и малом напряжении.

Для прекращения сварки необходимо резким движением оборвать дугу. При этом реле РТ отпускает свой якорек и нормально открытым контактом отключает реле РЗ, которое своим нормально открытым контактом отключает контактор КС и двигатель подачи электрода, а нормально закрытым контактом обеспечивает динамическое торможение двигателя.

Полуавтомат А - 929С питается от сварочного генератора, и его схема подключена параллельно сварочной дуге.

Полуавтоматы А - 537У и А - 537Р предназначены для сварки электродной проволокой диаметром 1,6 - 2 мм. Эти полуавтоматы построены на базе подающего механизма ранее описанного полуавтомата ПШ - 54. Полуавтомат А - 537У комплектуется шлангами и горелками двух типов: для сварки на токах до 300 А, без водяного охлаждения и с водяным охлаждением для сварки на токах 300 - 500 А. Полуавтомат А - 537Р комплектуется только неохлаждаемой горелкой для сварки на токах до 500 А. Электрическая схема полуавтомата (рис. 4) обеспечивает автоматическое включение двигателя МП подачи электродной проволоки в начале сварки при закорачивании электрода на изделие и выключение его в конце сварки при обрыве дуги. При замыкании сварочной цепи срабатывает токовое реле РТ, включенное последовательно в сварочную цепь, и своими двумя нормально открытыми контактами включает двигатель подачи МП и электромагнитный газовый клапан ЭГК. при этом включается подача проволоки и газа, начинается сварка, которая продолжается до тех пор, пока не будет разомкнута сварочная цепь и обесточено реле РТ.

Для подачи проволоки при заправке новой кассеты и подачи газа для проверки без включения сварочной цепи служит кнопка К на горелке, контакты которой подключены параллельно контактам реле РТ. При этом включается двигатель подачи и клапан ЭГК.

Направление движения проволоки «вперед» или «назад» определяется положением переключателя ПП.

Полуавтоматы А - 537У и А - 537Р снабжены горелками молоткового типа с изогнутыми мундштуками и соплами, электрически - изолированиными от мундштуков. Конструкция неохлаждаемой горелки была рассмотрена ранее. В водоохлаждаемой горелке вода охлаждает токоподводящий провод и корпус мундштука. Охлаждение токоподвода позволяет значительно снизить его сечение, что увеличивает маневренность горелки. Рука сварщика защищена от излучения дуги щитком.

Полуавтомат ПДПГ - 500 для сварки в СО2 проволокой диаметром от 0,8 до 2 мм на токах до 500 А по компоновке не отличается от ранее описанных аппаратов. Его механизм подачи представляет собой цилиндрический редуктор, передающий вращение от электродвигателя постоянного тока с регулируемым числом оборотов к подающим роликам. Механизм подачи имеет две пары ведущих и прижимных роликов. Для расширения диапазона скоростей подачи редуктор имеет снаружи корпуса две шестерни, которые можно менять местами.

Полуавтомат снабжается двумя сварочными горелками: горелкой легкого типа, охлаждаемой защитным газом; она предназначена для сварки на токах до 150 А, и большой горелкой (см, рис. 5) для сварки на токах до 500 А. Эта горелка состоит из сопла 2, сменного наконечника 1, мундштука 3, трубок 4 для подачи газа и воды, шланга 7 со спиралью 6 для проволоки. Ток поступает по проводу 12, охлаждаемому водой, а затем по трубкам 4, впаянным в колодку 5, и мундштук 3 к сменному наконечнику 1. Ток и вода подводятся к ниппелю 11, газ - к ниппелю 10, а отработанная вода выходит через ниппель 8. Проволока подается через наконечник 9.

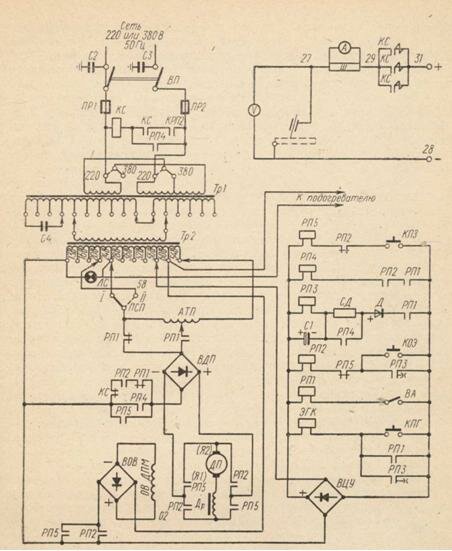

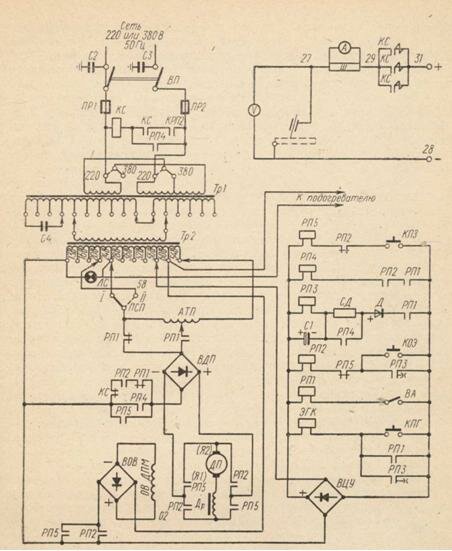

Электрическая схема полуавтомата ПДПГ - 500 (рис. 8) обеспечивает постоянную, плавнорегулируемую скорость подачи, независящую от напряжения дуги. Влияние колебаний напряжения сети устраняется питанием схемы через трансформатор Тр2 и стабилизатор напряжения, состоящий из феррорезонансного трансформатора Тр1 и конденсатора С4.

Рис. 8 Электрическая схема полуавтомата ПДПГ - 500

Якорь двигателя подающего механизма при установочных перемещениях электродной проволоки питается через размыкающий контакт реле РП1 Нажатием кнопки КОЭ включается реле РП2, которое своими контактами замыкает цепи питания селеновых выпрямителей ВДП, ВОВ и якоря двигателя ДП. При этом про - исходит опускание электродной проволоки. Нажатием кнопки КПЭ включается реле РП5, своими контактами замыкающее цепи питания селеновых выпрямителей ВДП, ВОВ и якоря двигателя ДП. При этом происходит подъем электродной проволоки.

При нажатии кнопки КПГ замыкается цепь газового клапана ЭГК, осуществляя предварительную проверку и заполнение газового тракта.

При замыкании выключателя ВА срабатывает реле РП1 которое подает сигнал о начале цикла сварки. Реле PП1 своими контактами замыкает цепь газового клапана ЭГК, что дает возможность произвести дополнительную продувку газового тракта перед сваркой и дает команду на включение реле РП3, подготовляет цепь реле РП, переключает контакты в одном полюсе и разрывает обходную цепь в другом полюсе питания селенового выпрямителя ВДП через промежуток времени, обусловленный величиной емкости С1 и сопротивления СД, включается реле РП3, которое блокирует контакт PП1 в цепи газового клапана и включает реле РП2.

Дополнительная продувка газового тракта гарантирует защиту ванны в начале сварки, однако создает ряд эксплуатационных трудностей, особенно при сварке коротких швов отдельными импульсами.

Реле РП2 своими контактами включает реле РП4, разрывая блокировочный контакт в цепи реле РП5, включает цепь селенового выпрямителя ВОВ, подавая напряжение на обмотку возбуждения двигателя ДП, подготовляет цепь якоря двигателя, обходную цепь питания селенового выпрямителя ВДП и цепь катушки контактора КС. Реле РП4 шунтирует сопротивление СД, замыкает цепь селенового выпрямителя ВДП, благодаря чему двигатель получает питание. Электронная проволока подается в зону сварки.

Одновременно с этим включается цепь катушки контактора КС. Блокконтакты КС разрывают обходную цепь питания селенового выпрямителя ВДП, предотвращая повторное включение двигателя при прекращении цикла, и берут катушку на самопитание через контакт РП2.

Главные контакты КС замыкают сварочную цепь. На электрод подается сварочный ток. Как только электрод касается изделия, начинается процесс сварки.

Сварка прекращается с отключением выключателем ВА реле PП1. Контакты последнего размыкают цепь газового клапана ЭГК, но клапан остается включенным контактом РП3, продолжая защиту газом конца сварного шва: обесточивается цепь реле РП3, которое отключается через промежуток времени, обусловленный временем разряда конденсатора Си выключается реле РЯ4. Реле РП разрывает свои контакты в цепи реле РП3, в цепи катушки контактора КС и в цепи питания селенового выпрямителя ВДП. Питание двигателя прекращается. Дуга растягивается и обрывается. После выключения реле РП3 выключается газовый клапан ЭКГ и прекращается подача газа. Одновременно с этим выключается реле РП2, контакты которого разрывают цепь катушки контактора КС. Сварочная цепь обесточивается и схема приходит в исходное положение.

Диод Д в схеме не дает увеличиваться напряжению в цепях управления в период работы конденсатора С1.

Автор: М. Г. Бельфор, В. Е. Патон "Оборудование для дуговой и шлаковой сварки и наплавки"

|