|

При сварке под флюсом (рис. 1) дуга горит в закрытой полости 2, защищенной от воздействия воздуха оболочкой расплавленного шлака. Флюс 1 защищает зону сварки от воздуха и предотвращает возможность разбрызгивания металла. Защита дуги и зоны сварки от воздуха, резкое уменьшение вылета электрода позволили существенно повысить величину тока и производительность сварки.

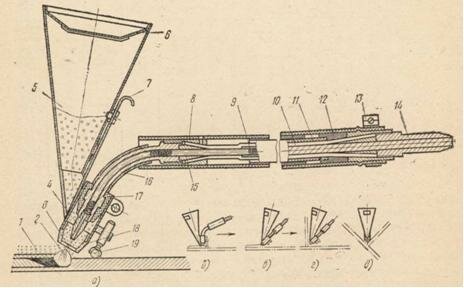

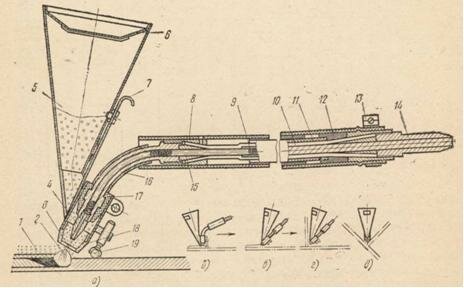

Рис.1 Горелка ДШ - 54 для сварки под флюсом и различные ее настройки

а, б - сварка стыкового шва с опорой на костыль, в - то же, с опорой на насадку, г - сварка углового шва наклонным электродом, д - то же, "в лодочку"; 1 - слой флюса, 2 - дуга, 3 - электрод, 4 - наконечник, 5 - воронка, 6 - обратный конус с сеткой, 7 - заслонка, 8 - рукоятка, 9 - спираль направляющего шланга, 10 - токоведущая жила, 11 - оболочка, 12 - удлинитель, 13 - зажим, 14 - штуцер, 15 - конический сухарь, 16 - мундштук, 17 - втулка изоляционная, 18 - насадка, 19 - костыль

Горелка полуавтомата для сварки под флюсом содержит мундштук 16 с наконечником 4, воронку 5, снабженную заслонкой 7, перекрывающей подачу флюса в насадку 18. Насадка изолирована от токоведущего мундштука втулкой 17, вследствие чего горелка при сварке может опираться на изделие (рис. 1, 6). При сварке швов сравнительно большой протяженности целесообразно пользоваться костылем 19, имеющимся на горелке. Воронка может поворачиваться вокруг оси мундштука, что удобно для сварки угловых швов (рис. 1, в, г, д).

В СССР выпускается несколько типов полуавтоматов для сварки под флюсом. Рассмотрим конструктивные особенности некоторых из них.

Шланговый полуавтомат ПШ - 54 предназначен для сварки проволокой 1,6 - 2 мм на токах до 600 А. Сварка может выполняться переменным или постоянным током.

На рис, а была приведена кинематическая схема механизма подачи, снабженного асинхронным трехфазным двигателем, используемым в полуавтомате ПШ - 54. Скорость подачи проволоки настраивается при помощи выдвижных шпонок в пределах 81 - 568 м/ч.

Полуавтомат ПШ - 54 комплектуется универсальной горелкой, показанной на рис. 1. Флюс поступает в зону сварки под действием собственного веса из воронки 5 емкостью около 1,5 кг. Размеры воронки выбраны такими, чтобы горелка была достаточно маневренной. Обратный конус 6 препятствует высыпанию флюса при наклоне горелки. К горелке, .мундштук 16 которой является съемным, при помощи конического разрезного сухаря 15 прикрепляется шланг марки КШПЭ - 70. Входной штуцер 14 шланга укреплен зажимом 13 и снабжен резиновым удлинителем 12, препятствующим резкому перегибу проволоки в шланге.

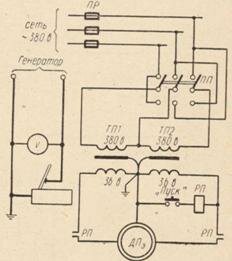

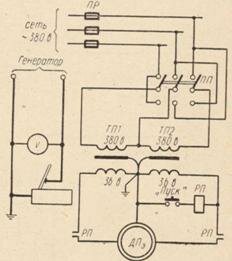

Рис. 2 Принципиальная электрическая схема полуавтомата ПШ - 54

Принципиальная электрическая схема полуавтомата ПШ - 54 при сварке на постоянном токе приведена на рис. 2. При включении кнопки «Пуск», смонтированной на рукоятке горелки, срабатывает промежуточное реле РП, включается двигатель ДПэ механизма подачи электродной проволоки и начинается сварка, так как электрод соединен с обмотками генератора и находится под напряжением. Для безопасности работы в стесненных местах металлоконструкций двигатель и кнопка «Пуск» питаются от трансформаторов ТП1 и ТП2, понижающих напряжение сети до 36 В.

В тех случаях, когда полуавтомат питается переменным током, реле РП при помощи дополнительной пары нормально разомкнутых контактов включает контактор в цепи сварочного трансформатора.

Полуавтомат ПДШР - 500 предназначен для сварки стальной проволокой диаметром 1,6; 2 и 2,5 мм на постоянном или переменном токе. Сварочный ток может изменяться в пределах 180 - 600 А. Полуавтомат снабжен горелкой, сходной по конструкции с горелкой полуавтомата ПШ - 54 с гибким направляющим шлангом КШПЭ - 70.

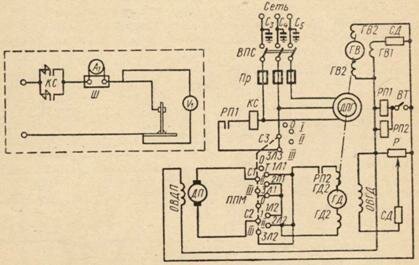

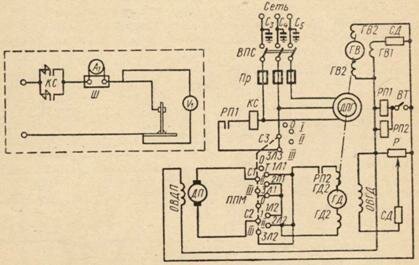

Рис. 3 Принципиальная электрическая схема полуавтомата ПДШР - 500

Отличительной особенностью полуавтомата является то, что он снабжен двигателем постоянного тока с регулируемым числом оборотов. Это позволяет плавно изменять скорость подачи проволоки. Питание двигателя ДП (рис. 3) и цепей управления осуществляется от блока, состоящего из асинхронного двигателя ДПГ и двух генераторов: ГД - для питания якоря двигателя ДП и Г В - для питания цепей возбуждения ОВГД и ОВДП и катушек промежуточного реле РП1 в цепи силового контактора КС и реле РП2, соединяющего двигатель ДП с генератором Г Д. Это напряжение подается при помощи выключателя ВТ. Скорость подачи электродной проволоки настраивается реостатом Р в цепи возбуждения генератора ГД, питающего обмотку якоря двигателя ДП.

Переключатель ППМ меняет направление движения электродной проволоки: при положении I «холостой ход - электрод вверх» проволока идет от изделия при холостом ходе аппарата; при положении II «холостой ход - электрод вниз» проволока идет к изделию, однако сварка невозможна, так как обесточена катушка КС; при положении III «сварка - электрод вниз» подача производится при включенной сварочной цепи; положение О соответствует выключенному состоянию двигателя механизма подачи.

Полуавтомат ПДШМ - 500 снабжен системой подачи флюса к месту сварки, пневматическим устройством нагнетательного действия, работающим от заводской сети сжатого воздуха (рис. 4).

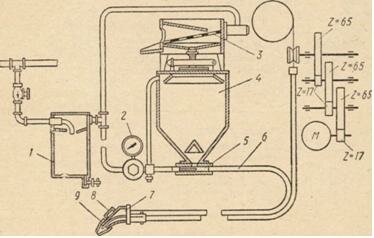

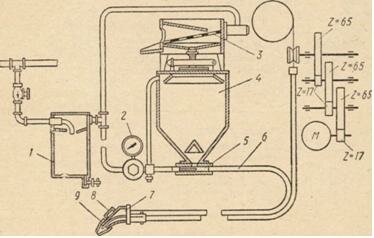

Рис. 4 Пневматическая и кинематическая схемы полуавтомата ПДШМ - 500

1 - влагоуловитель, 2 - редуктор, 3 - сито, 4 - бункер, 5 - камера, 6 - трубка, 7 - флюсоприемник, 8 - фильтр, 9 - насадка

Флюсоаппарат состоит из бункера 4, на котором укреплено вибрационное сито 3 для просева флюса влагоотделителя 1 и редуктора - регулятора 2. Флюс из бункера поступает в камеру инжектора 5, откуда подхватывается струей воздуха и с большой скоростью переносится по резиновой трубке 6 во флюсоприемник 7 горелки, откуда попадает в насадку 9, а воздух через крышку с фильтром 8 выходит в атмосферу.

Подача флюса прекращается заслонкой, закрывающей входное отверстие флюсовой трубки.

Несмотря на ряд преимуществ этого - способа подачи флюса (отсутствие перерывов на его засыпку, меньшая масса горелки и др.), он имеет и существенные недостатки, вызванные сложностью и недостаточной надежностью аппаратуры для пневматической подачи флюса, обязательной очисткой сжатого воздуха и необходимостью применения флюса определенной грануляции.

В последние годы масштабы применения полуавтоматической сварки под флюсом несколько сократились в связи с невозможностью выполнения сварки в различных пространственных положениях и в связи с трудностью направления электрода по стыку между свариваемыми кромками. Эти недостатки отсутствуют в аппаратах для сварки в среде защитных газов.

Автор: М. Г. Бельфор, В. Е. Патон "Оборудование для дуговой и шлаковой сварки и наплавки"

|