|

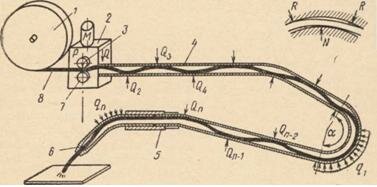

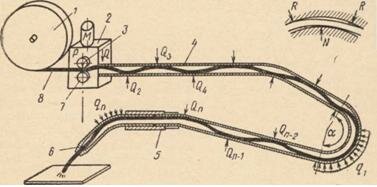

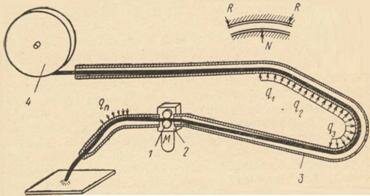

Разработано много универсальных и специализированных аппаратов для полуавтоматической сварки. Как правило, каждый из них содержит отдельно расположенный механизм подачи 2 (рис. 1) с катушкой 1 для электродной проволоки 8, сравнительно длинный гибкий направляющий шланг 4 с горелкой 5, которую сварщик перемещает вдоль шва, и источник питания (на рисунке не показан).

Рис.1 Принципиальная схема шлангового полуавтомата толкающего типа:

1 - катушка, 2 - механизм подачи, 3 - прижимной ролик, 4 - гибкий направляющий шланг, 5 - горелка, 6 - мундштук, 7 - подающий ролик, 8 - проволока

Электродная проволока, зажатая между прижимным 3 и подающим 7 роликами, вращаемыми приводом, сматывается с катушки и проталкивается через шланг и мундштук 6 в зону сварки. Полуавтомат, в котором электродная проволока проталкивается через гибкий направляющий шланг, принято называть полуавтоматами «толкающего» типа. Хорошая маневренность полуавтомата достигается малыми размерами и массой горелки и достаточной длиной и гибкостью направляющего шланга.

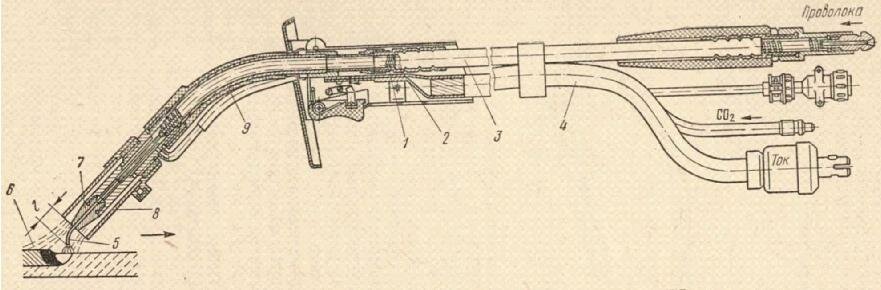

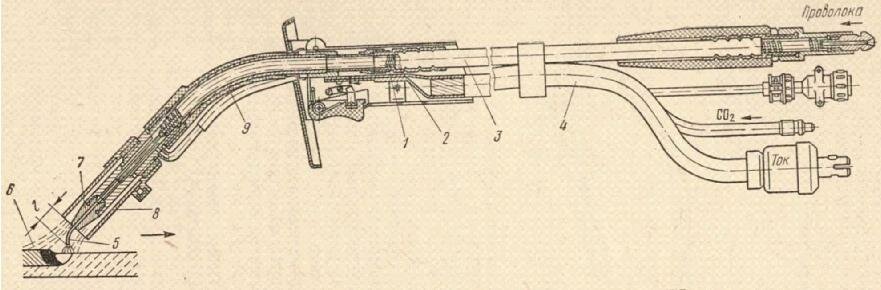

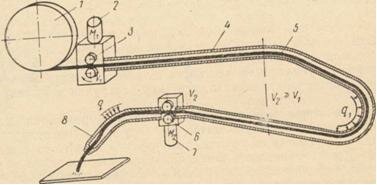

Рис. 2 Горелка с шлангом для полуавтоматической сварки в СО2

Гибкий направляющий шланг (рис. 2) содержит спираль 1 или трубку, заключенную в оболочку 2, которая препятствует продольному растяжению шланга, и наружный изоляционный слой 3, исключающий замыкание электродной проволоки на массу. С гибким направляющим шлангом связана горелка - рабочий орган шлангового полуавтомата (иногда называется электрододержателем). Она подводит сварочный ток к электродной проволоке 5, направляет ее в зону дуги и вводит защитный газ б или флюс. Сварочный ток подводится к горелке проводом 4. Электродная проволока в горелке проталкивается через мундштук 9 и контактирующий наконечник 7. Наконечник обеспечивает постоянство точки подвода тока к электроду.

В гибком направляющем шланге проволока находится в сжатом состоянии, причем усилие сжатия изменяется от наибольшего, при входе в шланг после подающих роликов, до нуля в наконечнике мундштука. Под действием толкающей силы подающих роликов и сопротивления проталкиванию проволока теряет продольную устойчивость и располагается в шланге в виде волнообразной змейки с переменным шагом (см. рис. 1). Этот шаг тем меньше, чем больше сила, сжимающая проволоку. В точках контакта проволоки со стенками шланга возникают силы трения Q, которые должны быть преодолены механизмом подачи. При большом зазоре между проволокой и внутренней поверхностью шланга число волн увеличивается, что приводит к возрастанию сопротивления проталкиванию проволоки.

Значительные силы трения N и R возникают в местах изгиба шланга. Эти силы трения тем больше, чем больше диаметр проволоки и меньше зазор между проволокой и поверхностью шланга. Кроме того, на закруглениях шланга и мундштука проволока укладывается как бы по внутренней поверхности шкива, что также создает дополнительное трение q. Таким образом сопротивление проталкиванию проволоки через шланг имеет комбинированный характер. Для тонкой проволоки решающее значение имеет потеря продольной устойчивости, для толстой - усилие изгиба. Сказанное позволяет сделать вывод, что сопротивление проталкиванию проволоки через гибкий направляющий шланг может быть настолько большим, что приведет к остановке двигателя механизма подачи или к пробуксовке проволоки в подающих роликах. Поэтому должно быть выбрано правильное соотношение между диаметром проволоки и внутренним диаметром шланга; направляющий шланг должен иметь по возможности меньше изгибов. Так как величина внешних сопротивлений проталкиванию проволоки при сварке меняется, меняется и частота волн. Это приведет к неравномерности подачи проволоки и нарушению стабильности процесса сварки. Неравномерность подачи очень ощутима при малой жесткости оболочки шланга в продольном направлении, особенно при большой его длине. А увеличение жесткости шланга снижает эксплуатационные свойства полуавтомата, так как затрудняет манипуляцию горелкой.

Сопротивление проталкиванию проволоки через гибкий направляющий шланг зависит от материала трущихся поверхностей, от чистоты и состояния внутренней поверхности шланга и от его длины. Все это ограничивает длину направляющего шланга и, следовательно, маневренность шлангового полуавтомата. Надежность подачи проволоки повышается, если обеспечено хорошее сцепление между роликами 3 и 7 (см. рис. 1), при сравнительно небольшой силе сжатия проволоки Р. Увеличение силы Р может привести к поперечной деформации проволоки, что в свою очередь повысит сопротивление ее проталкивания через шланг. Кроме того, это повышение сопротивления проталкиванию требует увеличения мощности привода и, следовательно, увеличения размеров и массы механизма подачи.

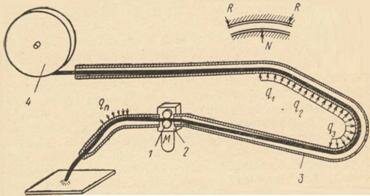

Иногда, например, при сварке алюминиевой проволокой проталкивание ее через гибкий шланг затруднено или вообще невозможно. В этих случаях применяют полуавтоматы «тянущего типа» (рис. 3) с подающим механизмом 1, расположенным в горелке 2. Подающие ролики сматывают проволоку с катушки 4 и протягивают ее через гибкий шланг 3. Это позволяет избежать потери продольной устойчивости проволоки и связанного с этим повышенного сопротивления проталкиванию. Длину гибкого шланга можно значительно увеличить. Однако силы трения N, R и q и трение вследствие загрязнения шланга могут достичь значений, слишком больших для маломощного механизма в ручной горелке.

Рис. 3 Принципиальная схема шлангового полуавтомата «тянущего типа»:

1 - механизм подачи, 2 - горелка, 3 - гибкий направляющий шланг, 4 - катушка

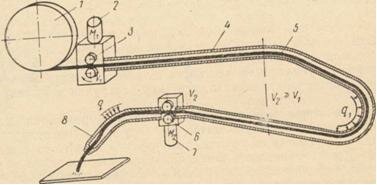

Рис. 4. Принципиальные схемы полуавтоматов типа «тяни - толкай»:

1 - катушка, 2, 7 - двигатели, 3, 6 - механизмы подачи, 4 - гибкий направляющий шланг, 5 - проволока, 5 - мундштук

Область применения полуавтоматов тянущего типа ограничена также сравнительно большой (по сравнению с ручными электрододержателями и горелками полуавтоматов толкающего типа) массой горелки. Поэтому в ряде случаев, когда необходимо значительно увеличить расстояние между механизмом подачи и горелкой, например для охвата большей производственной площади или для выполнения сварки в стесненных условиях, на монтаже и т. д., применяют полуавтоматы типа «тяни - толкай» или «толкай - толкай» (рис. 4). Полуавтоматы этих типов содержат толкающий механизм подачи 3, расположенный рядом с катушкой 1, гибкий направляющий шланг 4 и малогабаритный тянущий механизм 6, расположенный в ручной горелке или близко к ней.

Добиться одинаковой скорости подачи обоими подающими механизмами очень сложно из - за трудности синхронизации оборотов двигателей 2 и 7, неравномерного износа подающих роликов и неодинакового проскальзывания проволоки в роликах. Поэтому одноиз подающих устройств, чаще всего толкающее, выполняется ведущим и имеет жесткую механическую характеристику.

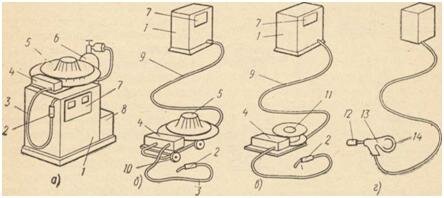

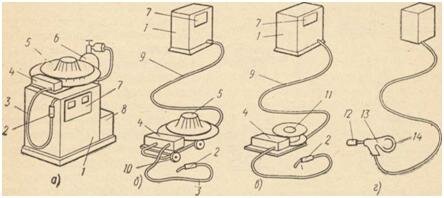

Рис. 25. Схемы компоновок различных полуавтоматов:

а - стационарные, б - передвижные, в - переносные, г - шпулечные;

1 - источник питания, 2 - горелка, 3 - шланг, 4 - механизм подачи, 5 - катушка с проволокой, 6 - газовая аппаратура, 7 - блок управления, 8 - автономное устройство водяного охлаждения, 9 - сварочный провод, 10 - тележка, 11 - катушка, 12 - горелка, 13 - механизм подачи, 14 - катушка

Второе подающее устройство, тянущее, снабжено двигателем 7 с мягкой механической характеристикой. Обороты двигателей 2 и 7 отрегулированы таким образом, что скорость подачи тянущего механизма, при отсутствии нагрузки, превышает скорость подачи толкающего (V2>V1). В процессе работы оба механизма связаны между собой проволокой 5. Двигатель 7, имеющий мягкую характеристику, натянув электродную проволоку, снижает свои обороты, синхронизируясь с оборотами двигателя 2. Тянущий механизм вытягивает проволоку из шланга, снижая не только сопротивление от потери устойчивости проволоки, но и трение на закруглениях.

Аналогично построены полуавтоматы типа «толкай - толкай».

Полуавтоматическая сварка применяется в заводских условиях и в условиях монтажной площадки или стапеля. В зависимости от назначения различают полуавтоматы: а) стационарные (рис. 5, а), где в одном блоке сосредоточены: источник питания 1, блок управления 7, механизм подачи проволоки 4, горелка 2 со шлангом 3. В состав такого полуавтомата может входить также газовая аппаратура 6, катушка с проволокой 5, автономная система охлаждения горелки 5 и т. д. Зона обслуживания такого полуавтомата лимитируется длиной шланга 3;

б) передвижные (рис. 5, 6), состоящие из 2 блоков: в одном размещен источник питания, пускорегулирующая и другая громоздкая аппаратура, во втором - тележка 10 с мощным механизмом подачи, катушкой для проволоки и электрододержателем со шлангом. Так как тележка может легко перемещаться, зона, обслуживаемая полуавтоматом, ограничивается длиной провода 9 и длиной шланга 3;

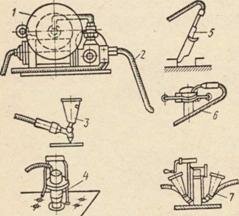

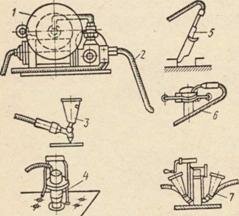

Рис. 6 Специализированные шланговые полуавтоматы:

1 - механизм подачи, 2 - гибкий шланг, 3 - универсальная горелка для сварки под флюсом, 4, 5, 6, 7 - специализированные горелки

в) легкие переносные (рис. 5, б), которые снабжены облегченным подающим механизмом с малой катушкой 11 для электродной проволоки. Основная часть полуавтомата может переноситься одним рабочим на значительные расстояния, что важно при монтаже.

В ряде случаев при сварке в труднодоступных местах очень тонкими проволоками, подача которых через гибкий направляющий шланг невозможна или затруднена, применяют полуавтоматы «шпулечного» типа (рис. 5, г), у которых горелка 12, механизм подачи 13 и малогабаритная катушка 14 для проволоки выполнены в одном блоке, расположенном в руке сварщика. Область применения таких полуавтоматов невелика из - за больших размеров и массы горелки.

Описанные полуавтоматы снабжены универсальными горелками, позволяющими сваривать самые разнообразные швы и соединения. В ряде случаев шланговые полуавтоматы снабжены специализированными горелками для сварки определенного типа швов или изделий. Некоторые специализированные горелки показаны на рис. 6. Например, горелка 4 предназначена для сварки кольцевых швов малого диаметра. Она имеет центрирующее устройство и приспособление с ручным приводом для вращения электрода вокруг центра. Горелка 5 имеет удлиненную ручку, что позволяет сварщику при сварке швов, расположенных на уровне пола, работать стоя. Горелка 6 предназначена для приварки фланцев к трубам. Она фиксируется тремя роликами на фланце трубы и поворачивается по нему вручную. Приспособление 7 для приварки ребер жесткости имеет две горелки, укрепленные на скобе. Движение вдоль шва осуществляется ручным червячным механизмом с обрезиненным ведущим роликом.

Автор: М. Г. Бельфор, В. Е. Патон "Оборудование для дуговой и шлаковой сварки и наплавки"

|