|

Физические основы радиационных методов

Радиационная дефектоскопия сварных соединений основана на применении ионизирующих излучений.

При прохождении излучения через контролируемый объект его интенсивность уменьшается, т. е. количество энергии, проходящей за единицу времени через единицу площади (Вт/м2), меняется в зависимости от плотности и толщины материала (рис. 1). По результатам измерения интенсивности излучения, прошедшего через объект, определяют наличие в нем несплошностей.

Рис. 1. Схема радиографического контроля: 1—источник излучения; 2—прямой пучок; 3—сварной шов; 4—кассета с детектором и экранами; 5—эпюра интенсивности излучения за объектом; F—фокусное расстояние; d толщина основного материала; D — толщина сварного шва.

Широкое распространение для исследования материала сварных соединений получили рентгеновское и Y-излучение. Большие толщины контролируют тормозным излучением, получаемым на высокоэнергетических установках.

Реже используют Y-моноэнергетическое, т. е. однородное ионизирующее излучение, и радиоизотопное Y-излучение, а также излучение потоками нейтронов или протонов.

Рентгеновское излучение — это квантовое (фотонное) излучение с длинами в 1013—109 м и энергией квантов от 1,6*1016 до 1,6*1013 Дж.

Рентгеновское излучение состоит из тормозного и характеристического. Тормозное — это фотонное излучение с непрерывным энергетическим спектром, возникающее при изменении кинетической энергии заряженных частиц.

Кроме тормозного рентгеновского излучения с непрерывным спектром, при некоторой определенной для данного материала анода энергии электронов возникает характеристическое рентгеновское излучение с дискретным спектром.

Характеристическое излучение — фотонное излучение, возникающее при изменении энергетического состояния атома. При выбивании электрона с внутренней оболочки атома освобождается место в оболочке, которое заполняется электроном с внешних слоев. При этом атом переходит в нормальное состояние и испускает квант характеристического излучения с энергией, равной разности энергии на соответствующих уровнях.

Y излучение — фотонное излучение (с энергией фотонов 1015— 1012 Дж), возникающее при изменении энергетического состояния атомных ядер, ядерных превращениях или при аннигиляции частиц.

В результате ядерных превращений радиоактивные ядра становятся ядрами стабильных изотопов. Число таких превращений в единицу времени называют активностью радиоизотопного источника.

излучение возникает при радиоактивном распаде естественных или искусственных изотопов.

Радиоактивные ядра, образующиеся при распадах, могут находиться в возбужденном состоянии. При переходе в основное состояние испускается один или несколько квантов. Например, при распаде ядер изотопа 60Со испускается два фотона с энергией 0,19 и 0,21 Дж.

Интенсивность рентгеновского и излучения, проходящего через вещество, уменьшается вследствие потери энергии в веществе . При этом происходит фотоэлектрическое поглощение, когерентное и некогерентное (комптоновское) рассеяние, а также образование из кванта электронпозитронной пары.

На практике качественный состав излучения определяют по ослаблению его интенсивности при прохождении определенной толщины материала.

Для обнаружения дефекта и регистрации излучения служат различные детекторы. В зависимости от того, какой детектор применяют при просвечивании сварного шва, различают следующие виды радиационной дефектоскопии: радиографию, радиоскопию и радиометрию.

Источники ионизирующего электромагнитного излучения

При радиационнодефектоскопическом контроле качества сварных соединений применяют источники излучения следующих трех основных типов: рентгеновские аппараты, гаммадефектоскопы, заряженные радиоизотопными источниками излучения, а также ускорители электронов (бетатроны, линейные ускорители и микротроны). Выпускаемые отечественной промышленностью источники фотонного излучения для неразрушающего контроля охватывают диапазон энергий примерно 10 кэВ — 35 МэВ.

Рентгеновские аппараты.

Рентгеновские аппараты — наиболее распространенные источники фотонов в диапазоне энергий от единиц до сотен килоэлектронвольт. Рентгеновское излучение в рентгеновском аппарате образуется в вакуумном приборе, называемом рентгеновской трубкой. В рентгеновской трубке помещается подогревной катод, нить накала которого служит источником термоэлектронов, и массивный анод. При приложении к катоду и аноду разности потенциалов электроны, эмиттируемые катодом, ускоряются и бомбардируют анод. При торможении электронов в материале анода образуется тормозное и характеристическое рентгеновское излучение, которым просвечивают контролируемые объекты. Участок поверхности мишени, на котором преимущественно тормозится пучок электронов, называется действительным фокусным пятном рентгеновской трубки. Проекция фокусного пятна в направлении оси рабочего пучка на плоскость, перпендикулярную этой оси, называется эффективным фокусным пятном рентгеновской трубки. Для питания рентгеновской трубки в рентгеновском аппарате служит высоковольтный генератор, обеспечивающий накал катода и высокое напряжение.

Управление током и напряжением на рентгеновской трубке и контроль за работой аппарата осуществляют с пульта управления. С целью защиты обслуживающего персонала от неиспользуемого рентгеновского излучения и высокого напряжения рентгеновские трубки помещают в специальные, как правило, освинцованные защитные кожухи.

Гаммадефектоскопы.

Значительный объем контроля сварных и паяных соединений осуществляется с помощью гаммадефектоскопов (С. В. Румянцев, А. Н. Майоров, В. Г. Фирстов и др.). Гаммадефектоскопы заряжают радиоизотопными источниками. Основные, важные для дефектоскопии характеристики радиоизотопных источников — энергетический спектр излучения, выход излучения, период полураспада и геометрические размеры источников.

Энергетический спектр гаммаизлучения имеет характер дискретных линий, как правило, в широком диапазоне энергий и с различной относительной интенсивностью. В зависимости от энергии уфотонов радиоизотопные источники излучения делят на три группы: источники с жестким •уизлучением (энергия фотонов около 1 МэВ и более), источники с уизлучением средней энергии (примерно 0,3—0,7 МэВ) и низкоэнергетические источники уизлучения (энергия менее 0,3 МэВ).В настоящее время для гаммадефектоскопического контроля используют радиоизотопные источники на основе следующих изотопов в порядке возрастания энергии: 170Tm, 192Ir, 137Cs, 60Co. Этими радиоизотопными источниками заряжают гаммадефектоскопы различного назначения.

Линейные ускорители и микротроны

В качестве источников высокоэнергетического фотонного излучения в радиационных методах неразрушающего контроля используют ускорители электронов , сообщающие им кинетическую энергию в диапазоне 1100 МэВ: линейные ускорители , микротроны и бетатроны.

|РАДИОГРАФИЯ

Радиография — метод получения на детекторах видимого изображения внутренней структуры сварного соединения, просвечиваемого ионизирующим излучением.

В основе радиационных методов обнаружения дефектов лежат законы ослабления ионизирующих излучений веществом и способы регистрации интенсивности излучения за просвечиваемым объектом. В качестве регистраторов излучения в радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролируемых объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов определяются по фотографическому изображению теневой проекции изделия — рентгеновскому снимку.

В радиографии используют свойство рентгеновских пленок чернеть после соответствующей фотообработки под действием ионизирующих излучений.

В зависимости от используемого излучения различают рентгенографию, гаммаграфию, бетатронную, микротронную, нейтронную радиографию.

Рентгенографию применяют преимущественно в цеховых и реже в полевых условиях в случаях, когда к качеству сварных соединений предъявляются высокие требования, гаммаграфию — при контроле сварных соединений больших толщин, а также стыков, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронная, микротронная радиография эффективна при дефектоскопии соединений большой толщины в основном в цеховых условиях. Нейтронная радиография применяется для контроля соединений тяжелых металлов, водородосодержащих материалов и радиоактивных изделий.

Детекторами радиографического контроля могут быть фоточувствительная пленка, фотобумага или полупроводниковая пластина.

В настоящее время из радиационных детекторов наиболее широко применяется рентгеновская пленка. Использование ее в качестве преобразователя рентгеновского изображения основано на действии излучения на эмульсию пленки.

Пленка представляет собой тонкую подложку из нитроцеллюлозы или ацетатцеллюлозы, на которую наносится слой фотографической эмульсии, состоящей из суспензии микроскопических кристаллов бромистого серебра в желатине. Толщина эмульсионных слоев достигает 0,0лмм. Для предохранения эмульсионные слои покрывают защитным слоем желатина толщиной 0,001 мм.

Различимость дефектов повышается, если применять цветную радиографию, т. е. просвечивать сварной шов на цветную рентгеновскую пленку. В результате получают снимки с цветовыми контрастами, определяемыми изменением плотности материала, перепадом толщин.

Помимо рентгеновской пленки для регистрации результатов просвечивания применяют полупроводниковые преобразователи, действие которых основано на свойстве некоторых материалов изменять проводимость под действием рентгеновского излучения. Теневое рентгеновское изображение просвечиваемого объекта преобразуется полупроводниковой пластиной в двумерный рельеф проводимости с помощью электрорентгенографического аппарата.

Преобразователем в электрорентгенографическом аппарате является ксерорентгенографическая пластина, реагирующая на прошедшее через шов рентгеновское излучение изменением параметров электрического поля таким образом, что остаточный заряд пропорционален изменению интенсивности излучения. С помощью красящих веществпигментов электростатическое изображение с пластины переносится на бумагу.

Контроль качества сварки плавлением.

По радиографическим снимкам обнаруживают следующие макродефекты сварки, выполненной плавлением: трещины (продольные и поперечные) в наплавленном и основном металле; непровары (спошные и прерывистые); шлаковые и вольфрамовые включения; газовые включения (поры); надрезы, проплавы, прожоги.

Поры имеют на радиографических снимках вид округлых темных пятен размером от десятых долей мм до 2—3 мм. Поры могут быть заполнены газом (собственно поры) или шлаком (шлаковые включения). Поры большой величины обычно относят к раковинам или свищам. Различить по рентгеновским снимкам газовую и заполненную шлаком поры зачастую невозможно. Эти дефекты примерно одинаково влияют на прочность шва. Непровары имеют на рентгеновских снимках вид близких к прямолинейным темных линий различной степени почернения в зависимости от глубины непровара. Расположение непроваров зависит от вида сварного соединения. Наиболее характерным непроваром при односторонней стыковой сварке без скоса кромок, а также при сварке Vобразных швов с предварительной подготовкой кромок является непровар в корне шва.

В случае двусторонней сварки непровар чаще всего бывает в центре сварного щва. Кроме того, непровары могут располагаться по кромкам шва в результате несплавления основного и наплавленного металла. Непровар в корне шва образуется в результате неглубокой проварки шва или неполного расплавления кромок; иногда непровар образуется в результате несплавления отдельных слоев наплавленного металла.

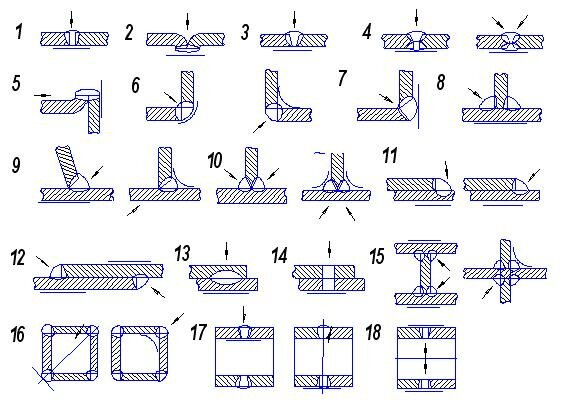

Эти соединения необходимо просвечивать по схемам, показанным на рисунке. Стрелки на эскизах от источника излучения (светлый кружок) показывают направление оси рабочего пучка рентгеновского или уизлучения, которая должна проходить через середину контролируемого участка шва. Швы стыковых соединений без скоса кромок и с отбортовкой двух кромок просвечивают с направлением центрального луча перпендикулярно шву..

Сварные соединения с разделкой кромок просвечивают, как правило, по нормали к плоскости свариваемых элементов (эскиз 3), а в особых случаях, оговоренных в технических условиях, и по скосам кромок (эскиз 4). Более желательно расположение пленки со стороны корня шва, однако при необходимости пленку можно располагать и с противоположной стороны, направление просвечивания меняют при этом на обратное.

Швы угловых соединений с отбортовкой просвечивают с направлением центрального луча по плоскости свариваемых кромок (эскиз 5). Швы угловых соединений без скоса кромок и со скосом двух кромок просвечивают с направлением оси рабочего пучка по биссектрисе угла между сваренными элементами (эскизы 6, и 7). Допускается также обратное направление распространения излучения и расположение пленки с другой стороны шва (см. эскиз 6).

Швы тавровых соединений без скоса кромок просвечивают с направлением оси рабочего пучка под углом 450 к полке тавра (эскиз 8). Швы тавровых соединений с односторонним и двусторонним скосом кромок просвечивают с направлением оси рабочего пучка под углом 45° к полке тавра (эскизы 9 и10). В случаях, оговоренных техническими условиями, эти швы можно просвечивать также с направлением центрального луча по скосам кромок (эскизы 9 и 10).

Швы соединений внахлестку просвечивают с направлением центрального луча под углом 45° к плоскости листа (эскизы 11 и 12). Допускается также просвечивание с направлением распространения излучения перпендикулярно плоскости листа (эскиз 11). По нормали к плоскости свариваемых листов просвечивают точечные и шовные соединения (эскизы 13 и 14),

Швы в двутавровых и крестообразных конструкциях просвечивают по схемам, показанным на эскизах 15. Швы в коробчатых конструкциях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают при установке пленки с наружной стороны шва и направлении центрального луча через две стенки под углом к оси шва изделия (эскиз 16). Если кассету можно ввести внутрь коробчатой конструкции, просвечивание ведут через одну стенку с направлением центрального луча перпендикулярно шву (эскиз 16).

Кольцевые и продольные швы в цилиндрических и других изделиях просвечивают при установке источника излучения внутри изделия или снаружи с направлением оси рабочего пучка перпендикулярно шву (эскиз 17). Кольцевые и продольные швы в изделиях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают согласно эскизу 17 — пленка установлена с наружной стороны шва, ось рабочего пучка направлена через две стенки под углом к плоскости, в которой расположен шов.

Кольцевые швы в цилиндрических или сферических изделиях можно просвечивать по всей длине одновременно, поместив источник излучения на оси цилиндра или сферы против шва и наложив кассеты с пленкой по всей длине шва на наружной поверхности (эскиз 18). Кассеты должны располагаться так, чтобы пленки накладывались одна на другую на длину 10—15 мм.

Просвечивание сварных стыков труб (и коробчатых конструкций) через две стенки (эскизы 16 и 17), во избежание наложения на снимке изображений верхнего и нижнего участков шва, следует проводить под углом к плоскости.

При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены лишь в том случае, если плоскости их раскрытия близки к направлению просвечивания (5—100). Поры и включения выявляются лучше, если они расположены ближе к пленке.

|