|

Капиллярные методы неразрушающего контроля основаны на капиллярном проникновении индикаторных жидкостей (панетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образую-щихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярный НК предназначен для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для дефектов типа трещин) и ориентации по поверхности. Этот вид контроля позволяет: диагностировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта. Капилляр, выходящий на поверхность объекта контроля только с одной стороны, называют поверхностной несплошностью, а соединяющий противоположные стенки объекта контроля, — сквозной. Если поверхностная и сквозная несплошности являются дефектами, то допускается применять вместо них термины "поверхностный дефект" и "сквозной дефект".

Изображение, образованное пенетрантом, в месте располо-жения несплошности и подобное форме сечения у выхода на поверхность объекта контроля, называют индикаторным рисунком (след). Применительно к несплошности типа единичной трещины вместо термина "индикаторный рисунок" допускается применение термина "индикаторный след". Необходимым условием выявления дефектов нарушения сплошности материала типа полостных капиллярным контролем, имеющих выход на поверхность объекта и глубину распространения, значительно превышающую ширину их раскрытия, является относительная их незагрязненность посторонними веществами.

Следует различать максимальную, минимальную и среднюю глубину, длину и раскрытие несплошности. Если не требуется заранее оговаривать, какое из указанных значений размеров имеется в виду, то для исключения недоразумений следует принять термин "преимущественный размер". Для несплошностей типа округлых пор раскрытие равно диаметру несплошности на поверхности объекта.

Все методы капиллярного неразрушающего контроля по характеру взаимодействия проникающих пенетрантов с объектом контроля рассматриваются как молекулярные, что не указывается в определениях для сокращения.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные.

Основные капиллярные методы контроля подразделяют в зависимости от типа проникающего вещества на следующие:

1. Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

2. Метод фильтрующихся суспензий - жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Капиллярные методы в зависимости от способа выявления индикаторного рисунка подразделяют на люминесцентный, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля:

Цветной, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля;

Люминесцентно-цветной, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении;

Яркостный, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Комбинированные методы капиллярного неразрушающего контроля сочетают два или более различных по физической сущности методов неразрушающего контроля, один из которых обязательно жидкостный.

Комбинированные капиллярные методы контроля подраз-деляют в зависимости от характера физических полей (излучений) и особенностей их взаимодействия с контроли-руемым объектом.

Капиллярно-электростатический метод основан на обнаружении индикаторного рисунка, образованного скоплением электрически заряженных частиц у поверхностной или сквозной несплошности неэлектропроводящего объекта, заполненного ионогенным пенетрантом.

Капиллярно-электроиндуктивный метод основан на электроиндуктивном обнаружении электропроводящего индикаторного пенетранта в поверхностных и сквозных несплошностях неэлектропроводящего объекта.

Капиллярно-магнитопорошковыЙ метод основан на обнаружении комплексного индикаторного рисунка, обра-зованного пенетрантом и ферромагнитным порошком, при контроле намагниченного объекта.

Жидкостный капилляр но-радиационный метод излучения основан на регистрации ионизирующего излучения соот-ветствующего пенетранта в поверхностных и сквозных несплошностях, а капиллярно-радиационный метод поглощения — на регистрации поглощения ионизирующего излучения соответствующим пенетрантом в поверхностных и сквозных несплошностях объекта контроля.

ДЕФЕКТОСКОПИЧЕСКИЕ МАТЕРИАЛЫ

Капиллярный дефектоскопический материал применяют при капиллярном неразрушающем контроле и используют для пропитки, нейтрализации или удаления избытка проникающего вещества с поверхности и проявления его остатка с целью получения первичной информации о наличии несплошности в объекте контроля.

Дефектоскопические материалы выбирают в зависимости от требований, предъявляемых к объекту контроля, его состояния и условий контроля. Их укомплектовывают в целевые наборы, в которые входят полностью или частично взаимообусловленные совместимые дефектоскопические материалы, приведенные ниже.

Набор дефектоскопических материалов — взаимозависимое целевое сочетание дефектоскопических материалов: индика-торного пенетранта, проявителя, очистителя и гасителя.

Индикаторный пенетрант (пенетрант) И — капиллярный дефектоскопический материал, обладающий способностью про-никать в несплошности объекта контроля и индицировать их.

Очиститель от пенетранта (очиститель) М — капиллярный дефектоскопический материал, предназначенный для удаления индикаторного пенетранта с поверхности объекта контроля самостоятельно или в сочетании с органическим растворителем или водой.

Гаситель пенетранта (гаситель) Г — капиллярный дефекто-скопический материал, предназначенный для гашения люминесценции или цвета остатков соответствующих индика-торных пенетрантов на поверхности объекта контроля.

Проявитель пенетранта (проявитель) П — капиллярный дефектоскопический материал, предназначенный для извлечения индикаторного пенетранта из капиллярной полости несплош-ности с целью образования четкого индикаторного рисунка и создания контрастирующего с ним фона.

Специализированные составы, предназначенные для выявления поверхностных дефектов методами капиллярной дефектоскопии, имеют следующие условные групповые обозначения.

И — цветные пенетранты, имеющие характерный цветовой тон при наблюдении в видимом излучении,

l — люминесцентные пенетранты, излучающие свет под воздействием длинноволнового ультрафиолетового излучения.

И3 — люминесцентно-цветные пенетранты, имеющие характерный цветовой тон при наблюдении в видимом излучении и люминесцирующие под воздействием длинно-волнового ультрафиолетового излучения.

Ц — химические активные пенетранты, предназначенные для химического взаимодействия с соответствующими проявителями для образования специфического индикаторного следа, меняющего цвет, способность люминесцировать или образовывать продукты реакции, дающие информацию о наличии несплошностей.

И5 — ахроматические пенетранты, которые под воздействием видимого излучения дают черное или серое показание.

И6 — прочие пенетранты.

М1 — органические очистители.

Mj — водяные очистители

М3 — прочие очистители

Г — гасители ленетанта.

П — порошковые проявители, сорбционные, представляю-щие собой сухой, преимущественно белый мелкодисперсный сорбент, поглощающий ленетрант.

П2 - суспензионные проявители, сорбционные, представ-ляющие собой белый сорбент, диспергированный в летучих растворителях, воде или быстросохнущих смесях, поглощающие пенетрант.

П3 — красочные проявители (лаки), диффузионные, состоя-щие из пигментированного или бесцветного быстросохнущего жидкого раствора, связывающие, поглощающие пенетрант.

П4 — пленочные проявители, диффузионные, представ-ляющие собой бесцветную или белую накладную пленку с проявляющим липким слоем, поглощающим пенетрант.

П5 — прочие проявители.

Очистители и гасители в зависимости от характера взаимодействия с индикаторным пенетраитом подразделяют на растворяющие, самоэмульгирующие и эмульгирующие при внешнем воздействии.

Индикаторные пенетранты подразделяют в зависимости от физического состояния и светоколористических признаков.

В зависимости от физических свойств бывают различные пенетранты.

Магнитный пенетрант является суспензией, частицы твердой фазы которой имеют ферромагнитные свойства, а жидкий носитель представляет собой молекулярную или коллоидную дисперсию люминофора, красителя или другого индикатора,

Электропроводящий пенетрант имеет нормированную электрическую проводимость.

Ионизирующий пенетрант испускает ионизирующее излучение. Поглощающий пенетрант поглощает ионизирующее излучение.

Комбинированный пенетрант сочетает свойства двух или более индикаторных пенетрантов.

По технологическим признакам пенетранты можно разделить следующим образом.

Органосмываемый пенетрант смывается с поверхности объекта контроля органическими безводными антикорро-зионными составами: растворителями, маслами или их смесями.

Водосмываемый пенетраит смывается водой или водосодержащими составами.

Пенетрант последующего эмульгирования образует эмульсию в воде, очищающей поверхность объекта контроля, после его предварительного взаимодействия с очистителем от пенетранта или ПАВ.

Обесцвечивающий пенетрант, особенность которого заключается в том, что люминесценция или цвет его уничтожается специально подобранным гасителем.

Проявители подразделяют в зависимости от состояния.

Проявитель разделяют в зависимости от характера взаимодействия его с индикаторным пенетрантом.

Химически пассивный проявитель не меняет колористи-ческие свойства индикаторного пенетранта.

Рекомендации по контролю качества материалов

Данные рекомендации распространяются на материалы для капиллярной дефектоскопии и контроля параметров .

Плотность вещества определяется как отношение массы т к объему т.е. р= т/ V. Пикнометрический метод. Плотность определяется при температуре 20° С и указывается в г/см3.

Вязкость — это свойство жидкого вещества к восприятию сдвигающего напряжения t, вызываемого деформацией сдвига и зависящего от градиента среза D.

Кинематическая вязкость — это отношение динамической вязкости t\ к плотности р, т.е. v = ц /р. Она определяется на конечных точках соответствующего температурного диапазона и выражается в м2 /с.

Применяют капиллярный вискозиметр по Уббелоде на температурный диапазон 10 — 100° С, а также вискозиметр с падающим шариком по Хапплеру на температурный диапазон -60 +150° С.

Поверхностное натяжение — это напряжение на поверхности, стремящееся уменьшить данную поверхность. Оно измеряется в Н/м при температуре 20° С. Применяют тензиометр с пластиной, дугой или кольцом.

Смачиваемость — это адгезия жидкости на поверхности твер-дого тела, т.е. образование малого контактного угла (< 90° ) между поверхностью жидкости и поверхностью твердого тела, В случае полного смачивания этот контактный угол равен 0° .

Плоская пластина из стекла, стали, алюминия, латуни площадью 100 х 100 мм тщательно очищается, например, щелочным промывочным средством, при помощи целлюлозной бумаги с использованием трихлорэтилена, этилалкоголя, ацетона или окунанием в ацетон, обезжиривается и сушится. Шероховатось шлифованных или имеющихся в состоянии поставки металлических пластин должна составлять по показателю Ra = 3—5 мкм. На середину горизонтально установленной пластины наносится 0,04 мл пенетранта и определяется средний диаметр смачиваемой площади (в качестве меры смачиваемости) в зависимости от времени.

Проникающая способность — это свойство пенетрантов к проникновению в капиллярные несплошности. Скорость проникновения пенетрантов может быть определена приближен-но путем сложения двух мерительных плиток, при помощи стяжного устройства устанавливается щель шириной в несколько мкм. На верхнюю сторону щели напыляется проявитель, а на нижнюю сторону наносится капля пенетранта. Измеряется время от момента нанесения пенетранта до первых признаков окраски проявителя.

Выявляемость дефектов указывает на то, какой определенный наименьший поверхностный дефект (например, ширина трещины) еще визуализируется данным набором материалов. Она определяется на естественных или искусственных дефектах при температуре 20° С, причем необходимо применять установленную заводом-изготовителем технологию контроля. Для испытаний используют стандартные образцы.

Образец выполняют из измерительных плиток так, что последние образуют калиброванную клинообразную капилляр-ную щель, как описано выше при испытании проникающей способности пенетранта.

Пластана из азотированной стали, деформированная шариком.

Изготовляется пластина из азотируемой стали размерами 50 х50 х 3 мм, поверхность которой шлифуется так, чтобы шероховатость составила Ra = 3 - 4 мкм. В середине сверлят проходное отверстие диаметром 5 мм, фаска с обеих сторон 60°. После этого пластина азотируется (глубина азотирования 0,2-0,7 мм), очищается от окалины мелкой шлифовальной бумагой и кладется на стальное кольцо (внутренний диаметр 30 мм, высота 25 мм, наружный диаметр около 60 мм). На противо-положной стороне 20-миллиметровый стальной шар вдавли-вается с помощью испытательной машины в отверстие силой около 2—3 кН, пока треск не укажет на образование трещин в зоне растяжения. Трещины измеряют под микроскопом. Путем повторного надавливания на переднюю или обратную сторону плитки можно управлять раскрытием трещин. Ширина трещины определяется с помощью растрового сканирующего, электрон-ного микроскопа при необходимом увеличении. Глубина трещин определяется по поперечным шлифам.

Методика испытания:

-

предварительная очистка и обезжиривание ацетоном или спиртом с применением ультразвукового воздействия;

-

сушка нагреванием на электроплите;

-

нанесение пенетранта в течение 10 мин;

-

промежуточная очистка с помощью волокон целлюлозы и заданного очистителя, вытереть насухо;

-

нанесение проявителя, который должен действовать не менее 15 мин;

-

визуальный осмотр количества, длины, конфигурации трещин и фона;

-

фотографирование.

АППАРАТУРА КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Аппаратура капиллярного неразрушающего контроля — это технические средства контроля, исключая дефектоскопические материалы, используемые для капиллярного неразрушающего контроля.

Капиллярный дефектоскоп — это совокупность приборов капиллярного неразрушающего контроля, вспомогательных средств и образцов для испытаний, которыми с помощью набора дефектоскопических материалов осуществляют технологический процесс контроля. Капиллярные дефектоскопы (далее дефектоскопы) предназначены для выявления невидимых или слабо видимых глазом поверхностных дефектов (трещин, пористости, непроваров, других несплошностей различного происхождения) в металлических и неметаллических материалах, полуфабрикатах и изделиях любой геометрической формы.

Приборы капиллярного неразрушающего контроля — это устройства, с помощью которых получают, передают и преобразуют информацию о технологических операциях, дефектоскопических материалах или наличии несплошности для непосредственного восприятия оператором или средством, его заменяющим.

В качестве вспомогательных средств капиллярного неразрушающего контроля используют ванны, камеры, столы, контейнеры, кисти, распылители и т.п., которые служат для выполнения или интенсификации одной или нескольких технологических операций капиллярного неразрущающего контроля без изменения и регулирования их параметров.

Общие технические требования к дефектоскопам.

Дефектоскопы бывают переносные, передвижные, ста-ционарные.

Рабочий режим дефектоскопа выбирают: продолжительный, кратковременный и повторно-кратковременный.

В зависимости от функционального назначения и эксплуатационной законченности дефектоскопы могут включать в себя полностью или частично различные функциональные устройства, описанные ниже.

Устройство подготовки объектов к капиллярному неразру-шающему контролю предназначается для очистки контроли-руемой поверхности и полостей несплошностей объекта контроля перед применением пенетранта.

Устройство обработки объектов дефектоскопическими материалами служит для отдельного или взаимозависимого заполнения полостей несплошностей пенетрантом, удаления пенетранта, нанесения и удаления проявителя.

Устройство проявления несплошностей, как средство контроля, предназначено для интенсификации процесса образования индикаторного рисунка под воздействием тепла, вакуума, вибрации или упругой деформации объекта контроля.

Устройство выявления несплошностей предназначено для визуального обнаружения или косвенной регистрации индикаторного рисунка в нормированных условиях освещения или облучения.

Устройство контроля дефектоскопического материала контролирует один или несколько параметров дефектоскопи-ческого материала на их соответствие установленным нормам.

Устройство контроля излучения — прибор для измерения облученности или освещенности поверхности объекта контроля соответствующим излучением.

Устройство контроля технологического процесса контроли-рует режим технологической операции (операций), подготовки и обработки объекта контроля дефектоскопическим материалом.

Для оценки класса чувствительности применяют натурный образец объекта контроля (или его часть) с естественными дефектами. Допускается применение образцов для испытаний с искусственными дефектами, рекомендуемые способы создания которых приведены ниже.

Образец для испытаний средств капиллярного неразру-шающего контроля — это изделие с заранее нормируемыми при определенных условиях свойствами, предназначенное для поверки прибора, вспомогательного средства, технологического процесса или дефектоскопического материала капиллярного неразрушающего контроля. В качестве нормируемых свойств могут быть: наличие несплошностей определенного раскрытия, глубины, протяженности, белизна проявляющего покрытия и т.п.

Техника безопасности при работе с дефектоскопами

В зоне эксплуатации дефектоскопов с источниками УФ-излучений используют средства индивидуальной защиты лица, груди и рук.

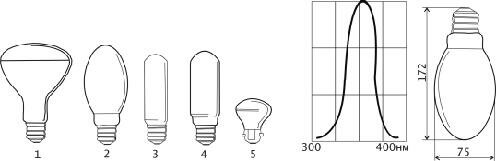

В УФ-облучающих дефектоскопах, предназначенных для люминесцентного метода с визуальным способом выявления деффектов, в качестве источников УФ-излучения используют: специализированные ртутные лампы в черных колбах и их аналоги (рис. 1-3), а также неспециализированные ртутные лампы с приставными светофильтрами из ультрафиолетового стекла УФС6 и УФС8.

Рис. 1. Дефектоскопические УФ-лампы в черных колбах; 1-ДРУФЗ-125; 2-ДРУФ-125; 3 — ДРУФ-125-1; 4 - ДРУФ-250; 5 —ЛУФ-4-1. Рис. 2. Спектральное распределение УФ-излучения дефектоскопической УФ-лампы в черной колбе мощностью 125 Вт

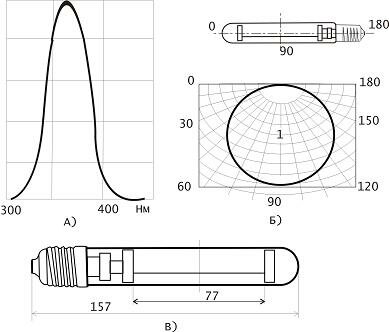

Рис. 3. Спектральное (а) и полярное (б) распределение УФ-излучения дефектоскопической лампы (в) мощностью 6 Вт

Применяют и другие источники и светофильтры, обеспе-чивающие излучение волн длиной 300...400 нм с преобладанием длины волны 365 нм. Волн длиной 300…320 нм может быть не более 10% от всего потока.

Дефектоскопы с источниками УФ-излучения снабжают встроенными или отдельными устройствами, защищающими лицо и глаза работающего от воздействия УФ-излучения. Для индивидуальной защиты глаз следует применять защитные очки со светофильтрами из желтого стекла ЖС4 толщиной не менее 2 мм для контроля объектов в условиях затемнения или светофильтрами С-4...С-9 толщиной 3,5 мм для обслуживания и наладки облучательных устройств с неспециализированными ртутными лампами со снятыми светофильтрами и кожухами.

В качестве пленочного защитного негорючего материала, поглощающего УФ-излучение, но пропускающего видимый свет, следует применять полиамидную пленку типа ПМ марки А толщиной не менее 30 мкм.

Максимальные значения допустимых уровней эритемной облученности и дозы УФ-облучения в зоне работы контролера (оператора) не должны превышать значений, указанных в табл. 9.

В составных частях стационарных дефектоскопов, предназ-наченных для использования цветного и ахроматического методов капиллярной дефектоскопии с визуальным способом выявления дефектов, следует применять комбинированное освещение (общее и местное).

Kомбинированную освещенность обработанной проявителем контролируемой поверхности в зависимости от ее особенностей выбирают в пределах 750—4000 лк при применении люми-несцентных источников света или 500—3000 лк при исполь-зовании ламп накаливания. Общая составляющая освещенности (за вычетом местной) соответственно должна составлять от 300 до 750 лк или от 200 до 500 лк.

Помещения для стационарных дефектоскопов, содержащих УФ-облучатели с неспециализированными ртутными лампами, обеспечивают вентиляцией.

В дефектоскопах, предназначенных для обработки объектов дефектоскопическими материалами, обеспечивается герметизация и теплоизоляция. В аппаратуре с повышенной запылен-ностью сухими проявителями или загазованностью парами растворителей, пенетрантов, жидких проявителей и очистителей предусмотрены встроенные отсосы, вентиляция, очистка, регенерация технологических выбросов и стоков.

При проверке стационарных дефектоскопов допускается по согласованию с потребителем проводить испытания каждого функционального устройства в целом, входящего в состав дефектоскопов, или каждой самостоятельной сборочной единицы функционального устройства.

Проверку чувствительности дефектоскопов проводят визуальной оценкой выявляемости соответствующих дефектов в объектах контроля либо в одном из типов образцов для испытаний, приведенных с соблюдением требований к УФ-облучателям.

|