|

Ультразвуковая дефектоскопия получила широкое применение при изготовлении сварных конструкций в следствии того что она является одним из неразрушающих способов контроля сварных соединений.

Основным технологическим процессом, применяющимся при изготовлении строительных конструкций, является сварка, от которой во многом зависят качество и надежность конструкций в целом. Несмотря на прогресс в развитии сварочной техники и технологии, в сварных соединениях по ряду причин возникают дефекты различного вида и размеров, приводящие к снижению работоспособности и долговечности конструкций, а иногда к аварийным ситуациям. Для того чтобы исключить поступление в эксплуатацию сварных соединений с недопустимыми дефектами, необходимо применять эффективные методы неразрушающего контроля таких как ультразвуковая дефектоскопия. Контроль качества - самостоятельная технологическая операция, затраты на которую в строительной индустрии развитых капиталистических стран составляют 10... 12 % стоимости объекта. Эти затраты быстро окупаются, т.к. благодаря неразрушающему контролю радикально повышается качество конструкций, возрастает их надежность.

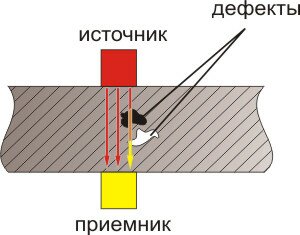

Принцип действия ультразвуковой дефектоскопии

До появления ультразвуковой дефектоскопии основными методами контроля сварных соединений металлических конструкций были радиография и магнитография, а соединений железобетонных конструкций - механические испытания и внешний осмотр. Широко распространенный в некоторых отраслях промышленности радиографический контроль достаточно эффективен, но неприемлем для контроля сварных соединений арматуры железобетонных конструкций и малоэффективен при контроле сварных швов металлических конструкций большой толщины.

Сложный профиль арматурных соединений практически не позволяет обнаруживать трещины и несплавления и затрудняет выявление объемных дефектов (вероятность выявления 50 %). В стыковых соединениях металлических конструкций этим методом уверенно обнаруживаются лишь объемные дефекты (поры и шлаковые включения), а трещиноподобные дефекты, по данным многочисленных исследований, обнаруживаются с вероятностью 35... 40%. Из-за низкой оперативности радиографического контроля невозможно своевременно предупредить брак. Кроме того, радиографический метод не лишен субъективности в оценке результатов контроля. Отмечается, что из 5600 заключений, выданных радиографами, в отличии от ультразвуковой дефектоскопии, верная оценка дана только в 3696 случаях (66 %), а при оценке качества сварных стыков газопроводов в пяти из девяти случаев ни один опытный радиограф не обнаружил трещины, которые были подтверждены металлографическим анализом. В следствии этого в лабораториях разрабатывались другие методы неразрушающего контроля, одним из них и является ультразвуковая дефектоскопия.

Успешный опыт применения ультразвуковой дефектоскопии в некоторых других отраслях промышленности показал, что она может также эффективно использоваться для контроля практически всех типов сварных соединений строительных конструкций, имеющих толщину основного материала более 4 мм. Кроме того, в таких случаях, как, например, при контроле сварных швов большой толщины, выполненных электрошлаковой сваркой, сварных соединений арматуры железобетонных конструкций ультразвуковая дефектоскопия является единственно приемлемым методом контроля.

Объем применения ультразвукового контроля как в ряде отраслей промышленности нашей страны (энергетическое машиностроение, железнодорожный транспорт, судостроение, химическое машиностроение), так и за рубежом за последние годы достиг 70... 80 %. Это объясняется более высокой чувствительностью (по раскрытию на 5 порядков) и достоверностью (в 2. ..2,5 раза) к обнаружению трещиноподобных дефектов, более высокой оперативностью (15... 20 раз) и производительностью (2...4 раза), меньшей стоимостью (2...6 раз) и безопасностью в работе по сравнению с традиционными методами радиографического контроля.

|